- 2024-05-19 16:24:45 熱處理制度對工業純鈦TA2純鈦板組織性能的影響

- 2024-04-08 15:55:29 超聲沖擊強化工藝對TC4鈦合金表面質量及磨損性能影響

鈦及其合金因具有低密度、高比強度、耐蝕和生物相容性良好等優點而被廣泛應用在航空航天、船舶、石油化工、生物醫學等領域[1-4]。工業純鈦在室溫下為密排六方結構,這種低對稱性的晶體結構使其在室溫下的獨立滑移系數較少,只有 4 個,包括{0002}<11-20>基面滑移和{10-10}<11-20>柱面滑移。 Von-Mises 準則指出,實現任意塑性變形需要啟動 5 個獨立滑移系,因此必須借助孿晶來實現純鈦的塑性變形[5-7]。

純鈦在服役過程中常受到循環載荷而發生復雜的塑性變形,期間伴隨變形孿晶的形成和退去,即孿晶和退孿晶[8]。目前純鈦在孿晶過程的研究已經取得了可觀的成果[9-13],而有關純鈦退孿晶過程的研究較少[9],對這方面進行研究有助于純鈦在復雜環境中更好地服役。

近年來,基于掃描電鏡(SEM)的電子背散射衍射(EBSD)與數字圖像相關(DIC)相結合的技術已被較多地用于研究金屬材料的變形損傷[14-15]。為進行 EBSD 表征,首先通過電解拋光或振動拋光去除試樣表面的變形層來獲得光滑的表面,隨后通過氣相沉積使試樣表面隨機附著微小顆粒,形成特征散斑[16]。使用 SEM 采集試樣在變形過程中的表面形貌可得到不同應變下具有特征散斑的 SEM 圖像,再通過 DIC 方法追蹤 SEM 圖像中的特征散斑,可計算出試樣變形的應變場分布。這一技術同時實現了 EBSD 表征和應變場測量,直觀地建立了微觀尺度的晶格變形和介觀尺度應變場間的聯系,提供了更加豐富的實驗數據,受到了廣泛的關注[17-18]。但由于預制變形孿晶的純鈦試樣內部積累了大量的塑性變形,EBSD 表征難度有所增加,如進一步在預制孿晶的純鈦試樣表面附著微小顆粒,則有可能大幅降低 EBSD 花樣標定率。

電解拋光是實現 EBSD 表征的有效方法之一[19]。純鈦常用的電解拋光液有高氯酸?甲醇[20]和高氯酸?冰醋酸[21]兩種體系,其中高氯酸和甲醇按體積比 1∶9 混合時的電解拋光效果較好。高氯酸對純鈦表面的氧化膜具有較強的滲透性,可以有效分離基體金屬表面的氧化膜,提高電解效率,甲醇則被認為是去除 TiO2最有效的穩定劑之一[22-23]。對于同種電解液,電解拋光電壓、電流、溫度和時長均會影響電解拋光效果,其中以電壓和電流的影響最為明顯[24]。合理調控電解拋光參數可在消除應力層的同時在試樣表面制備出特征散斑。本文選用 1∶9 的高氯酸?甲醇體系進行電解拋光,研究了電壓和電流對 EBSD 花樣標定率和表面形貌的影響,確定可實現預制孿晶的純鈦退孿晶過程 EBSD 表征和應變場測量的最佳電解拋光參數。

1、 實驗

1.1材料及其孿晶試樣的制備

加工樣品為工業純鈦板材,其元素組成為:鈦 99.6%,鐵 0.2%,氧 0.06%,碳 0.04%,其他 0.1%。

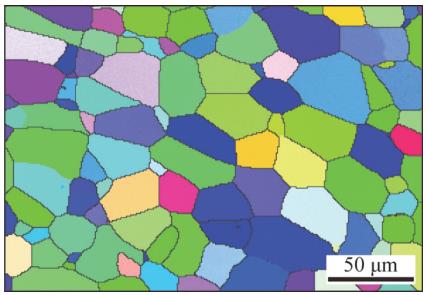

如圖 1 所示,純鈦的晶粒形狀接近等軸晶,平均晶粒尺寸為 50 μm。

圖 1 純鈦的 EBSD 取向圖

Figure 1 EBSD inverse pole figures of pure titanium

為研究純鈦的退孿晶行為,沿軋制方向對圓柱形原始樣品進行應變率為 10?3 s?1 的預壓縮加載,使其發生工程應變為 0.09 的變形,即得含大量孿晶的純鈦。

1.2電解拋光

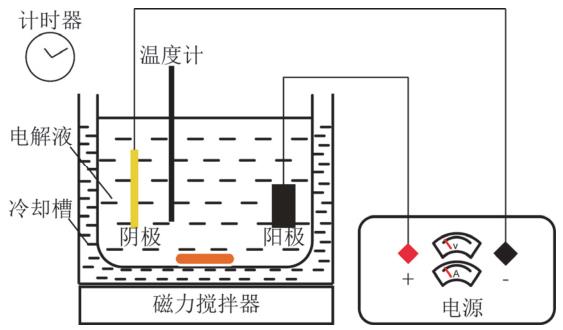

拉伸試樣經砂紙和 SiO2 拋光液拋光后采用無水乙醇進行超聲波清洗,烘干后使用電解拋光系統在其表面制備出特定形貌的微觀組織,用于 SEM 和 EBSD 分析。電解拋光系統由直流電源、電極、電解池、冷卻槽、計時器和磁力攪拌器組成,如圖 2 所示。銅棒做陰極,樣品做陽極,冷卻槽中添加液氮調節電解液溫度,電解電壓由電源控制,電解電流通過電極間距來調節,電解過程中使用磁力攪拌,溫度?32 °C,時間 3 min。

圖 2 電解拋光裝置示意圖

Figure 2 Schematic diagram showing the equipment for electropolishing

1.3退孿晶分析和測量方法

運用自制微型材料試驗機對電解拋光后的純鈦試樣進行準靜態拉伸加載,使其發生工程應變為 0.03的變形,拉伸應變率均為 10?3 s?1。分別運用配備 EBSD 探頭的 FEI Quanta 250 場發射掃描電鏡拍攝加載前后試樣的表面形貌,并進行原位 EBSD 表征,試樣相對于水平面傾斜 70°,電鏡的工作電壓為 20 kV,工作距離為 15 mm,掃描步長為 1.1 μm。根據采集的 EBSD 數據,使用 HKL Channel 5 軟件分析孿晶變形,采集的 SEM 圖像則使用開源 DIC 軟件 Ncorr 進行處理,獲得純鈦變形的格林?拉格朗日 Exx 應變場。

2、 結果與討論

2.1電解拋光電壓的確定

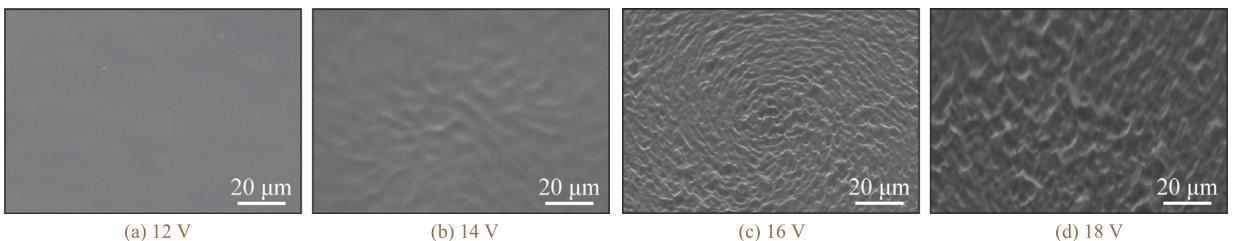

在較低的電壓(12 V)下電解拋光后,純鈦試樣表面十分光滑,不同區域的圖像灰度幾乎相同(見圖 3a);增大電解拋光電壓至 14 V 時,試樣表面的粗糙度增大,少量區域的圖像灰度與周圍呈現明顯的差異,表現為明暗相間(見圖 3b),在 DIC 方法中將這種結構稱為特征散斑,但由于此時的特征散斑較少且尺寸較大,依舊難以進行 DIC 計算。隨著電解拋光電壓增大到 16 V 和 18 V,純鈦試樣的表面粗糙度明顯增大,發生不規則溶解(即點蝕現象),SEM 照片上呈現出大量特征散斑(見圖 3c 和 3d),可用于 DIC 計算。為確定最佳電解拋光電壓,需進一步對比圖 3c 和圖 3d 的 EBSD 花樣標定率,結果見圖 4(未進行去噪和迭代處理)。可見 16 V 下拋光試樣的 EBSD 花樣標定率為 98%,明顯高于 18 V 下拋光試樣的標定率(90%)。

綜合考慮表面形貌和 EBSD 花樣標定率,選擇電解拋光電壓為 16 V。

圖 3 在不同電壓下電解拋光后純鈦的掃描電鏡照片(電流密度 9.3 ~ 10.3 mA/mm2)

Figure 3 SEM images of pure titanium after being electropolished at different voltages (current density 9.3-10.3 mA/mm2)

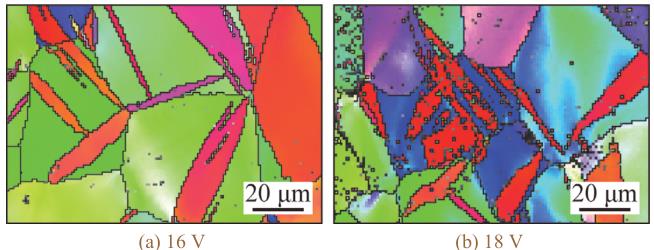

圖 4 不同電壓下電解拋光后純鈦樣品的 EBSD 取向圖(電流密度 9.3 ~ 10.3 mA/mm2)

Figure 4 EBSD inverse pole figures of pure titanium after being electropolished at different voltages (current density 9.3-10.3 mA/mm2)

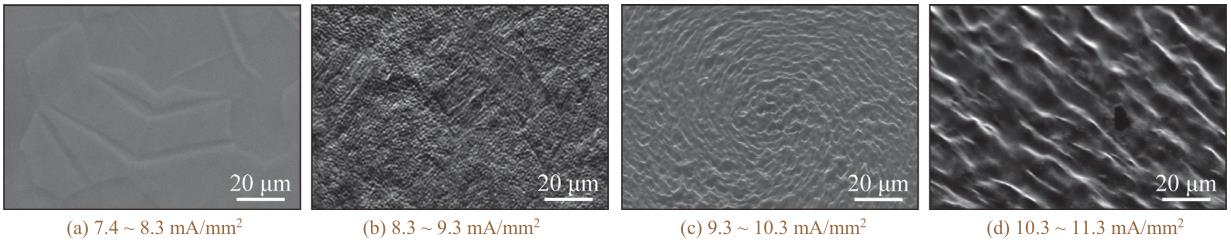

2.2電解拋光電流密度的確定

從圖 5 可明顯看出,電解拋光的電流密度較低(7.4 ~ 8.3 mA/mm2)時,試樣表面較光滑,無特征散斑。

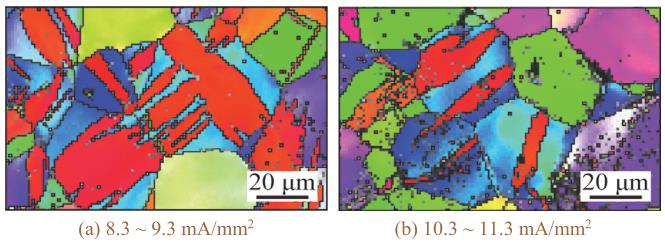

隨著電解拋光電流密度的增大,試樣表面均呈現出大量的特征散斑,可用于 DIC 計算。從圖 6 可知,在電流密度為 8.3 ~ 9.3 mA/mm2 和 10.3 ~ 11.3 mA/mm2 時,電解拋光試樣的 EBSD 取向圖的標定率分別為96%和 82%。在 10.3 ~ 11.3 mA/mm2 下電解拋光的試樣的 EBSD 標定率較低,應排除。從圖 4a 和圖 6a

圖 5 在不同電流密度下電解拋光后純鈦的掃描電鏡照片(電壓 16 V)

Figure 5 SEM images of pure titanium after being electropolished at different current densities (voltage 16 V)

圖 6 不同電流密度下電解拋光純鈦的 EBSD 取向圖(電壓 16 V)

Figure 6 EBSD inverse pole figures of pure titanium after being electropolished at different current densities (voltage 16 V)

可看出,在電流密度 8.3 ~ 9.3 mA/mm2 和 9.3 ~ 10.3 mA/mm2 下電解拋光試樣的特征散斑均分布較好,且二者的 EBSD 標定率非常接近,因此需要進一步對比它們的 DIC 計算結果。

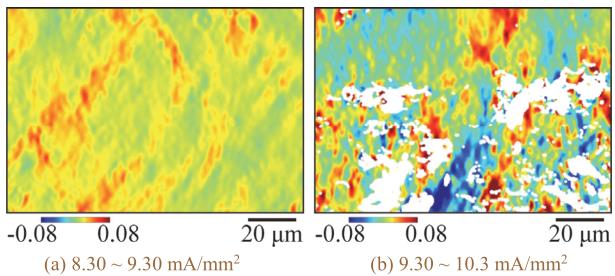

于是對在 8.3 ~ 9.3 mA/mm2 和 9.3 ~ 10.3 mA/mm2 下電解拋光的試樣進行 0.03 的拉伸應變,并采用完全相同的方式對二者變形前后的 SEM 照片進行 DIC 處理,得到的格林?拉格朗日 Exx 應變場如圖 7 所示。

可見在 9.3 ~ 10.3 mA/mm2 下電解拋光試樣的應變場有大量白色區域,這是由于它的 SEM 圖像的特征散斑質量較差,在進行 DIC 處理時對應位置的圖像相關性較大,計算所得的應變值誤差較大,故過濾了這些位置的應變場。而在 8.30 ~ 9.3 mA/mm2 下電解拋光的試樣的應變場分布連續,無白色區域,相關性較好,DIC 處理效果明顯優于 9.3 ~ 10.3 mA/mm2 電解拋光試樣,表明該條件下電解拋光所得的特征散斑質量較高。

圖 7 在不同電流密度下電解拋光后純鈦經拉伸加載后的 Exx 應變場(電壓 16 V)

Figure 7 Exx strain fields of pure titanium after being electropolished at a voltage of 16 V and different current densities followed by tensile loading

綜上可知,純鈦的最佳電解拋光參數為:電壓 16 V,電流密度 8.3 ~ 9.3 mA/mm2,溫度?32 °C,時間 3 min。在該參數下電解拋光既保證了較高的 EBSD 花樣標定率,又能得到高質量的特征散斑,可以實現預壓縮純鈦試樣拉伸變形過程中的原位 EBSD 和應變場測量。

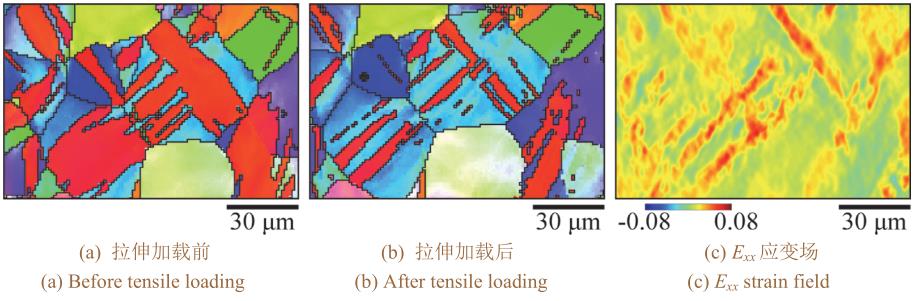

2.3純鈦在最佳條件下電解拋光后的退孿晶變形

如圖 8a 所示,預壓縮加載在純鈦中激發出大量的變形孿晶,部分孿晶呈透鏡狀,另一部分孿晶生長顯著并占據母體晶粒的大部分區域。運用上述最佳參數對其電解拋光,并在電鏡腔內沿軋制方向對其進行 0.03 應變的拉伸加載后,純鈦發生退孿晶變形,孿晶面積大幅減小,形態較大的孿晶側向變窄,部分形態較小的孿晶則完全退去,這表明純鈦中變形孿晶在一定程度上具有可逆性(見圖 8b)。對圖 8a 和圖 8b的 SEM 圖像進行 DIC 處理,得到沿 x 軸方向的格林?拉格朗日正應變分布(見圖 8c),發現產生退孿晶變形的區域在正應變場分布圖中應變值偏高,即退孿晶附近呈現應變集中。

圖 8 拉伸加載前、后純鈦試樣的 EBSD 取向圖和由此產生的 Exx 應變場

Figure 8 EBSD inverse pole figures of pure titanium before and after tensile loading and Exx strain field formed during tensile loading

3、 結論

(1) 電解拋光電壓和電流密度對預變形純鈦試樣的表面形貌和 EBSD 花樣標定率有明顯的影響。

(2) 實現預壓縮純鈦試樣原位 EBSD 表征和應變場測量的最佳電解拋光參數為:高氯酸與甲醇的體積比 1∶9,電壓 16 V,電流密度 8.3 ~ 9.3 mA/mm2,溫度?32 °C,時間 3 min。

(3) 在退孿晶過程中,預制孿晶純鈦試樣的孿晶面積大幅減小,部分小尺寸孿晶完全退去,孿晶附近呈現出應變集中。

參考文獻:

[1]王偉亢. 鈦制品在電鍍工業中的應用[J]. 電鍍與涂飾, 1995, 14 (4): 18-20.

[2]JIANG X P, WANG X Y, LI J X, et al. Enhancement of fatigue and corrosion properties of pure Ti by sandblasting [J]. Materials Science and Engineering: A,2006, 429 (1/2): 30-35.

[3]朱永明, 屠振密, 李寧, 等. 鈦及鈦合金表面綠色化學處理新進展[J]. 電鍍與涂飾, 2010, 29 (2): 37-39.

[4]FIZANNE-MICHEL C, CORNEN M, CASTANY P, et al. Determination of hardness and elastic modulus inverse pole figures of a polycrystalline commercially pure titanium by coupling nanoindentation and EBSD techniques [J]. Materials Science and Engineering: A, 2014, 613: 159-162.

[5]SINHA S, GHOSH A, GURAO N P. Effect of initial orientation on the tensile properties of commercially pure titanium [J]. Philosophical Magazine, 2016,96 (15): 1485-1508.

[6]潘金生, 仝建民, 田民波, 材料科學基礎[M]. 北京: 清華大學出版社, 1998.

[7]SINHA S, PUKENAS A, GHOSH A, et al. Effect of initial orientation on twinning in commercially pure titanium [J]. Philosophical Magazine, 2017, 97 (10): 775-797.

[8]WANG L, LIND J, PHUKAN H, et al. Mechanical twinning and detwinning in pure Ti during loading and unloading—an in situ high-energy X-ray diffraction microscopy study [J]. Scripta Materialia, 2014, 92: 35-38.

[9]唐旭, 毛圣成, 臧科濤, 等. 純鈦孿生變形行為的原位 EBSD 研究[J]. 電子顯微學報, 2015, 34 (5): 409-415.

[10] SINHA S, GURAO N P. In situ electron backscatter diffraction study of twinning in commercially pure titanium during tension-compression deformation and annealing [J]. Materials & Design, 2016, 116: 686-693.

[11] KIM I, KIM J, SHIN D H, et al. Deformation twins in pure titanium processed by equal channel angular pressing [J]. Scripta Materialia, 2003, 48 (6):813-817.

[12] 樊夢婷, 楊華斌, 曹繼敏. 工業純鈦中的形變孿晶演變及其穩定性研究[J]. 稀有金屬, 2013, 37 (2): 192-198.

[13] 孫巧艷, 朱蕊花, 劉翠萍, 等. 工業純鈦機械孿晶演化及其對純鈦低溫力學性能的影響[J]. 中國有色金屬學報, 2006, 16 (4): 592-598.

[14] EDWARDS T E J, DI GIOACCHINO F, MU?OZ-MORENO R, et al. Deformation of lamellar TiAl alloys by longitudinal twinning [J]. Scripta Materialia,2016, 118: 46-50.

[15] STINVILLE J C, VANDERESSE N, BRIDIER F, et al. High resolution mapping of strain localization near twin boundaries in a nickel-based superalloy [J].Acta Materialia, 2015, 98: 29-42.

[16] LUNT D, BUSOLO T, XU X, et al. Effect of nanoscale α2, precipitation on strain localisation in a two-phase Ti-alloy [J]. Acta Materialia, 2017, 129: 72-82.

[17] DI GIOACCHINO F, QUINTA DA F. Plastic strain mapping with sub-micron resolution using digital image correlation [J]. Experimental Mechanics, 2013,53 (5): 743-754.

[18] ZHAO C, STEWART D, JIANG J, et al. A comparative assessment of iron and cobalt-based hard-facing alloy deformation using HR-EBSD and HR-DIC [J].Acta Materialia, 2018, 159: 173-186.

[19] 尹樹明, 宗朔通, 劉龍飛. 鎂合金電解拋光工藝[J]. 電鍍與涂飾, 2013, 32 (12): 46-48.

[20] REGGIANI R C, MAZZA F, SIVIERI E. Electrochemical polishing of titanium in perchloric–methanolic solutions [J]. Materials Chemistry, 1979, 4 (2):149-158.

[21] XU F, ZHANG X, NI H, et al. Effect of twinning on microstructure and texture evolutions of pure Ti during dynamic plastic deformation [J]. Materials Science and Engineering: A, 2013, 564: 22-33.

[22] CERQUETTI A, MAZZA F. Electrochemical behaviour and stress-corrosion cracking of titanium in alcoholic solutions [J]. Corrosion Science, 1973, 13 (5):337-349.

[23] SCULLY J C, POWELL D T. The stress corrosion cracking mechanism of α-titanium alloys at room temperature [J]. Corrosion Science, 1970, 10 (10):719-733.

[24] 劉坤坤, 孫伶俐, 何聲馨, 等. 316 不銹鋼電解拋光最佳參數試驗研究[J]. 表面技術, 2018, 47 (8): 288-294.

bg-zr.com

寶鋯金屬手機網